Процедурата за обработка на активен въглен обикновено се състои от карбонизация, последвана от активиране на въглероден материал от растителен произход. Карбонизацията е термична обработка при 400-800°C, която превръща суровините във въглерод чрез минимизиране на съдържанието на летливи вещества и увеличаване на съдържанието на въглерод в материала. Това увеличава здравината на материалите и създава първоначална пореста структура, която е необходима, ако въглеродът трябва да бъде активиран. Регулирането на условията на карбонизация може значително да повлияе на крайния продукт. Повишената температура на карбонизация увеличава реактивността, но същевременно намалява обема на наличните пори. Този намален обем на порите се дължи на увеличаване на кондензацията на материала при по-високи температури на карбонизация, което води до увеличаване на механичната якост. Следователно е важно да се избере правилната температура на процеса въз основа на желания продукт на карбонизация.

Тези оксиди дифундират от въглерода, което води до частична газификация, която отваря пори, които преди това са били затворени, и допълнително развива вътрешната пореста структура на въглерода. При химическото активиране въглеродът реагира при високи температури с дехидратиращ агент, който елиминира по-голямата част от водорода и кислорода от въглеродната структура. Химичното активиране често комбинира стъпката на карбонизация и активиране, но тези две стъпки могат да се извършват отделно в зависимост от процеса. При използване на KOH като химичен активиращ агент са открити големи повърхности над 3000 m2/g.

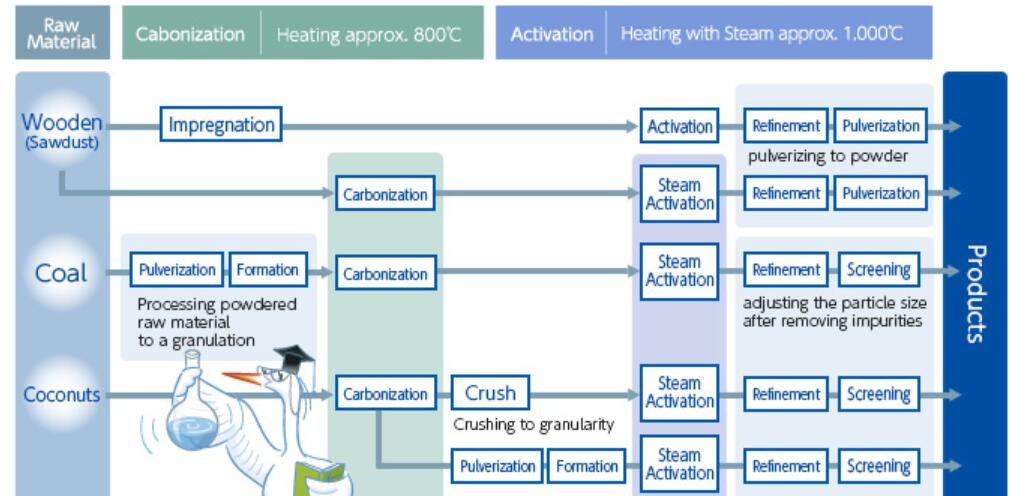

Активен въглен от различни суровини.

Освен че е адсорбент, използван за много различни цели, активният въглен може да се произвежда от богатство от различни суровини, което го прави невероятно универсален продукт, който може да се произвежда в много различни области, в зависимост от наличната суровина. Някои от тези материали включват черупки на растения, костилки на плодове, дървесни материали, асфалт, метални карбиди, въглеродни сажди, отпадъчни отпадъци от канализация и полимерни отпадъци. Различни видове въглища, които вече съществуват в 5-въглеродна форма с развита пореста структура, могат да бъдат допълнително обработени, за да се създаде активен въглен. Въпреки че активният въглен може да се произвежда от почти всяка суровина, най-рентабилно и екологично е да се произвежда активен въглен от отпадъчни материали. Доказано е, че активният въглен, произведен от кокосови черупки, има голям обем микропори, което го прави най-често използваната суровина за приложения, където е необходим висок адсорбционен капацитет. Стърготини и други дървесни отпадъци също съдържат силно развити микропорести структури, които са добри за адсорбция от газовата фаза. Производството на активен въглен от костилки на маслини, сливи, кайсии и праскови води до силно хомогенни адсорбенти със значителна твърдост, устойчивост на абразия и висок обем на микропорите. PVC скрап може да се активира, ако предварително се отстрани HCl, което води до получаване на активен въглен, който е добър адсорбент за метиленово синьо. Активен въглен е произведен дори от скрап от гуми. За да се разграничи широката гама от възможни прекурсори, е необходимо да се оценят получените физични свойства след активирането. При избора на прекурсор са важни следните свойства: специфична повърхност на порите, обем на порите и разпределение на обема на порите, състав и размер на гранулите и химическа структура/характер на въглеродната повърхност.

Изборът на правилния прекурсор за правилното приложение е много важен, защото разнообразието от прекурсорни материали позволява контролиране на структурата на порите на въглерода. Различните прекурсори съдържат различно количество макропори (> 50 nm), които определят тяхната реактивност. Тези макропори не са ефективни за адсорбция, но тяхното присъствие позволява повече канали за създаване на микропори по време на активирането. Освен това, макропорите осигуряват повече пътища за молекулите на адсорбата да достигнат до микропорите по време на адсорбция.

Време на публикуване: 01 април 2022 г.